发布时间:2026-01-09 17:31:08发布来源:三众 阅读:

炉膛水冷壁的磨损与局部炉温控制一直是行业面临的共同挑战。山西某电厂#4锅炉在燃用高热值燃料并掺烧纸浆等固体废料的工况下,长期面临炉温偏高的难题。针对这一典型工况,我公司通过格栅防磨经纬结构技术,为该机组提供了一套高效、可靠的解决方案,实现了防磨与炉温调控的双重优化

该锅炉为济南锅炉厂生产的YG-100/9.8-Mx型循环流化床锅炉,锅炉为单汽包、自然循环、循环流化床燃烧方式。炉膛截面尺寸为3662mm×8546mm,净高约30米,炉内布置有密集的水冷壁管(前/后墙各107根,左/右墙各59根,规格φ60×5mm,材质GB5310-20G)以及多片受热屏。在燃烧平均发热量超过5000kcal的燃料并掺烧固体废料时,炉内物料流场复杂,不仅加剧水冷壁磨损风险,还导致局部换热不均、炉温分布不理想。

传统防磨措施往往侧重于“硬性阻挡”,容易改变炉内流动特性,甚至影响循环物料平衡。本项目需在确保锅炉安全稳定运行的前提下,达成以下目标:

1. 有效控制水冷壁磨损,延长锅炉连续运行周期;

2. 优化炉内温度场分布,缓解局部炉温偏高问题;

3. 适应复杂燃料特性,保持循环流化床锅炉的燃烧与传热效率。

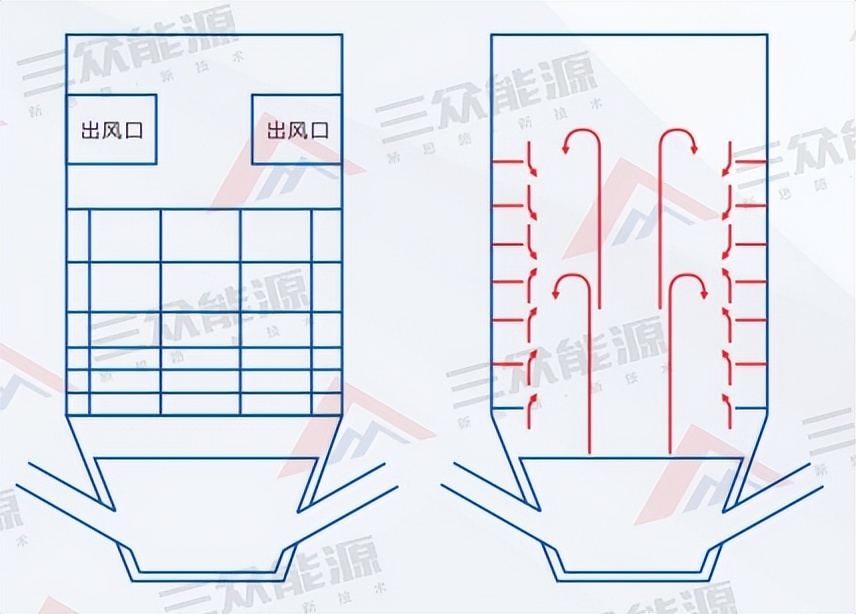

我公司核心技术理念在于:不单纯阻隔贴壁流,而是通过仿形导流板与竖型防风板的科学布局,主动引导物料流向,实现磨损防护与热工调节的协同。

1. 仿型导流板布局——疏导贴壁流,强化中心循环

依据数值模拟与实炉流场分析,在易磨损区域设置仿型导流板,其角度与曲率经精准设计,不完全隔绝贴壁流,而是将其部分动量转化为向炉膛中心的导向力。

此举减缓贴壁流对管壁的直接冲刷,同时引导更多物料参与炉内主体循环,增强炉中心区域的物料浓度与换热强度,有利于温度场的均匀化。

2. 竖型防风板密度调控——增加吸热,调节炉温

在关键区域合理布置竖型防风板,通过控制其布局密度与高度,在不显著影响贴壁流形成的前提下,增加水冷壁区域的受热面积。

防风板形成局部气固流场微调,促进该区域换热效率提升,从而实现对局部炉温的主动调节,有助于降低炉膛整体温度峰值。

项目实施后,预计可为电厂带来以下显著效益:

安全效益:大幅降低水冷壁管磨损速率,减少非计划停炉次数,提升锅炉运行安全性。

经济效益:延长检修周期,降低维护成本;通过改善炉内换热,有助于提升锅炉效率与经济性。

环保与运行效益:炉温分布更趋均匀,有利于稳定燃烧与降低污染物排放;系统适应掺烧燃料特性,增强锅炉燃料灵活性。

面对循环流化床锅炉高参数、多燃料化运行的新挑战,我公司始终致力于通过创新性的防磨与流场调控技术,为客户提供定制化解决方案。山西某电厂#4锅炉格栅防磨项目,正是这一技术理念的成功实践——它不仅是部件的加装,更是对锅炉内部流动与传热过程的深度优化与智能调控。

让磨损可控,让温度可调,让运行更稳——我们愿以专业的技术与服务,为更多电力企业的高效、清洁、安全生产保驾护航。